Pourquoi utilisons-nous des moteurs de ventilateur à entraînement par fréquence dans nos autoclaves ?

Les autoclaves jouent un rôle essentiel dans diverses industries, telles que la lamination du verre, la cuisson des composites, la vulcanisation du caoutchouc et la stérilisation des équipements et des matériaux. Pour de nombreux fabricants, la consommation d'énergie des autoclaves est un facteur clé à prendre en compte. En ce qui concerne cette consommation, les moteurs de ventilateur sont responsables d'environ 30 à 50 % de l'énergie utilisée au cours du cycle d'autoclave.

Dans cet article, nous souhaitons expliquer pourquoi nous avons choisi d'utiliser des moteurs de ventilateur à entraînement par fréquence dans nos autoclaves et souligner les avantages qu'ils offrent.

Les moteurs de ventilateur standard fonctionnent à vitesse fixe, déterminée par la source d'alimentation électrique, et sont utilisés dans les systèmes d'autoclave depuis longtemps. Cependant, ces moteurs, quel que soit le besoin réel de l'autoclave, tournent constamment à une vitesse fixe, entraînant une consommation d'énergie inutile et des inefficacités énergétiques. En outre, ces moteurs ne peuvent pas redémarrer sous haute pression ; il est nécessaire de réduire la pression pour qu'ils puissent fonctionner. En revanche, les moteurs de ventilateur à entraînement par fréquence offrent une solution dynamique grâce à un fonctionnement à vitesse variable. Cette capacité d'adaptation permet d'ajuster en temps réel la vitesse du moteur en fonction des besoins spécifiques de l'autoclave, éliminant ainsi la nécessité de réduire la pression. En modifiant la fréquence de l'alimentation électrique, les entraînements de fréquence contrôlent la vitesse du moteur, offrant ainsi des avantages considérables en termes d'efficacité énergétique et de durabilité environnementale.

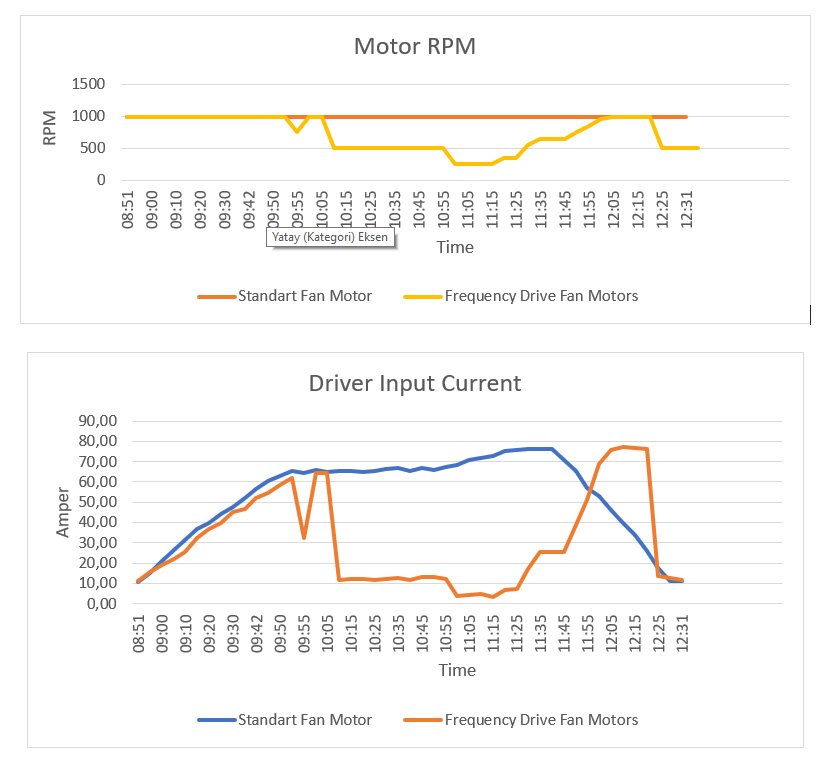

Dans notre usine, une étude expérimentale a été réalisée afin d'observer la différence entre l'utilisation de deux types de moteurs au cours d'un cycle standard (chauffage, maintien, refroidissement). Cette étude a été menée dans un autoclave de dimensions ID2900xL6000, avec des conditions de charge standard. Les résultats sont présentés dans les graphiques ci-dessous à des fins de comparaison.

Dans ce type d'applications, l'énergie consommée est proportionnelle au cube de la vitesse de rotation. P ~ f(n)³. Lorsqu'un moteur électrique fonctionne à une vitesse de 1000 tours/minute, si la vitesse est réduite de moitié, soit à 500 tours/minute, la puissance requise diminue en fonction du cube de la vitesse. Ainsi, lorsque la vitesse est réduite de moitié (1/2), la puissance consommée est réduite à un huitième (1/8). Dans cette étude, en considérant que toutes les autres conditions (charge, durée, etc.) restent identiques, et que la seule différence est le type de moteur, il a été calculé que l'utilisation de moteurs à variateur de fréquence permet d'économiser 55 % d'énergie par cycle par rapport aux moteurs à ventilateur standard.

En plus des économies d'énergie, le fonctionnement à vitesse variable des moteurs à variateur de fréquence réduit le stress mécanique, prolongeant ainsi la durée de vie de l'équipement. Cela contribue également à la réduction des déchets de moteurs et de composants associés, participant à la préservation de l'environnement.

En conclusion, les moteurs à variateur de fréquence offrent une meilleure efficacité énergétique et une plus grande flexibilité opérationnelle dans vos applications industrielles par rapport aux moteurs standard. Ils sont également plus respectueux de l'environnement et durables. À long terme, ils permettent de réaliser des économies substantielles.

Chez Akarmak, nous accordons une grande importance à l'efficacité énergétique et à la durabilité, conscients de l'importance de laisser un monde plus vivable aux générations futures. Tous nos travaux de recherche et développement sont guidés par ces principes.