¿Por qué usamos 'motores de ventilador con control de frecuencia' en nuestros autoclaves?

Los autoclaves desempeñan un papel crucial en diversas industrias, incluidas la laminación de vidrio, el curado de compuestos, la vulcanización de caucho, la esterilización de equipos y materiales, etc. Sin embargo, el consumo energético de los autoclaves es un factor significativo para muchos productores. Al hablar del consumo de energía de los autoclaves, la importancia de los motores de ventilador utilizados en ellos se vuelve evidente, ya que representan aproximadamente entre el 30% y el 50% del consumo energético a lo largo del ciclo del autoclave. En este artículo, queremos explicar nuestra motivación para utilizar motores de ventilador con control de frecuencia en nuestros autoclaves y mostrar las ventajas de estos motores.

Los motores de ventilador estándar, caracterizados por un funcionamiento a rpm fijas determinado por el suministro eléctrico, han sido durante mucho tiempo un componente esencial en los sistemas de autoclaves. Estos motores funcionan de manera continua a una velocidad de rpm fija, independientemente de las necesidades reales del autoclave, lo que puede generar ineficiencias energéticas. Además de estas ineficiencias, estos motores de ventilador no pueden reiniciarse bajo alta presión, y es necesario reducir la presión para que puedan funcionar. En contraste, los motores de ventilador con control de frecuencia ofrecen una solución dinámica con un funcionamiento a rpm variables. Esta adaptabilidad permite ajustar las rpm del motor en tiempo real para que se adapten a las necesidades específicas de carga del autoclave, y continúan operando incluso bajo alta presión sin la necesidad de reducirla. Los controladores de frecuencia ajustan las rpm del motor modificando la frecuencia del suministro eléctrico, lo que presenta varias ventajas tanto en términos de eficiencia energética como de sostenibilidad ambiental.

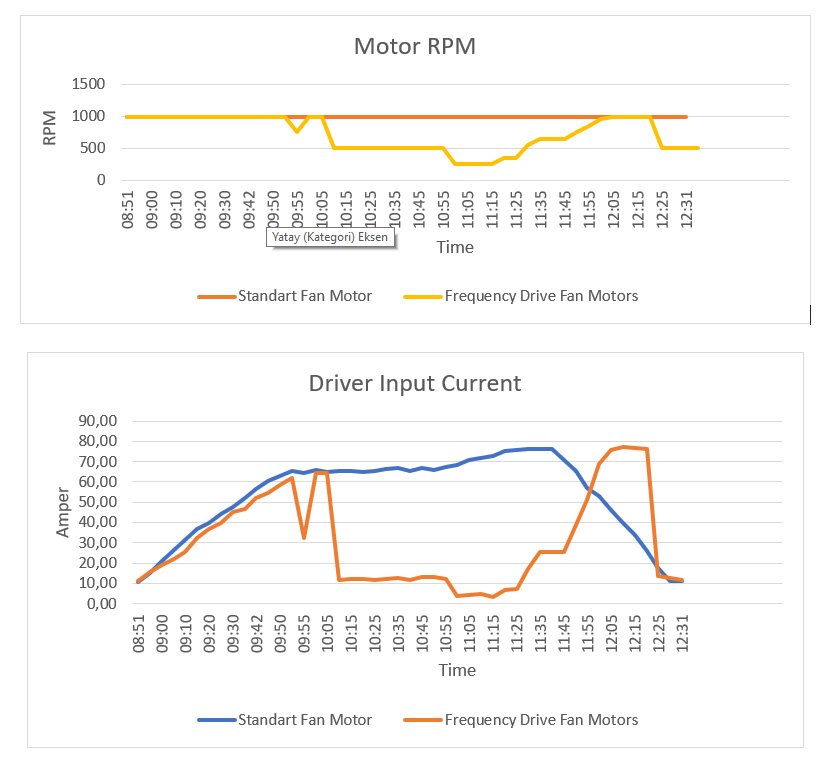

An experimental study was conducted in our factory to observe the difference between the usage of the two types of motors for a standard cycle (heating-waiting-cooling). The study was conducted in an autoclave with usable diameters of ID2900xL6000 with standard loading, and the results are shown in the graphs below for comparison:

En estas aplicaciones, la potencia consumida es inherentemente proporcional al cubo de las rpm.

P ~ f(n)³. Cuando un motor eléctrico, que opera a su velocidad nominal de 1000 rpm, funciona al 50% de su velocidad, es decir, 500 rpm, el requerimiento de potencia disminuye en proporción al cubo de la velocidad. Por lo tanto, mientras la velocidad disminuye a la mitad (1/2), el consumo de energía se reduce a una octava parte (1/8) de su valor original. Al considerar que las demás condiciones se mantienen iguales, como las condiciones de carga, el tiempo, etc., a excepción del tipo de motor de ventilador, se ha calculado que el uso de motores de ventilador con control de frecuencia en lugar de los ventiladores estándar proporciona un ahorro energético del 55% en cada ciclo.

Además del ahorro energético, la operación a velocidad variable de los motores de ventilador con control de frecuencia reduce el estrés mecánico, lo que prolonga la vida útil del equipo. Esto no solo disminuye la frecuencia de reemplazos, sino que también contribuye a la reducción de residuos al minimizar la eliminación de motores y componentes asociados.

En conclusión, los motores de ventilador con control de frecuencia son más eficientes energéticamente, flexibles operativamente, respetuosos con el medio ambiente y aseguran sostenibilidad y ahorro a largo plazo en aplicaciones industriales en comparación con los motores estándar.

Nosotros, en Akarmak, estamos comprometidos con la creación de un mundo más sostenible para las futuras generaciones, siendo conscientes de la eficiencia energética y la sostenibilidad. En todos nuestros esfuerzos de investigación y desarrollo, seguimos trabajando con un enfoque en estos principios.